J’ai toujours été fasciné par les usines, et je trouve le concept de prendre des composants individuels et de les transformer en produits finis véritablement satisfaisant. Il est fascinant d’observer les machines ici à Livron remplir des flacons de médicaments, prêts à traiter les patients.

Au sein de l’établissement de Livron, une équipe d’environ 150 personnes fabrique des médicaments. Certains opèrent les lignes de remplissage, tandis que d’autres effectuent d’autres processus vitaux tels que les inspections visuelles et le conditionnement final, et gèrent l’entrepôt.

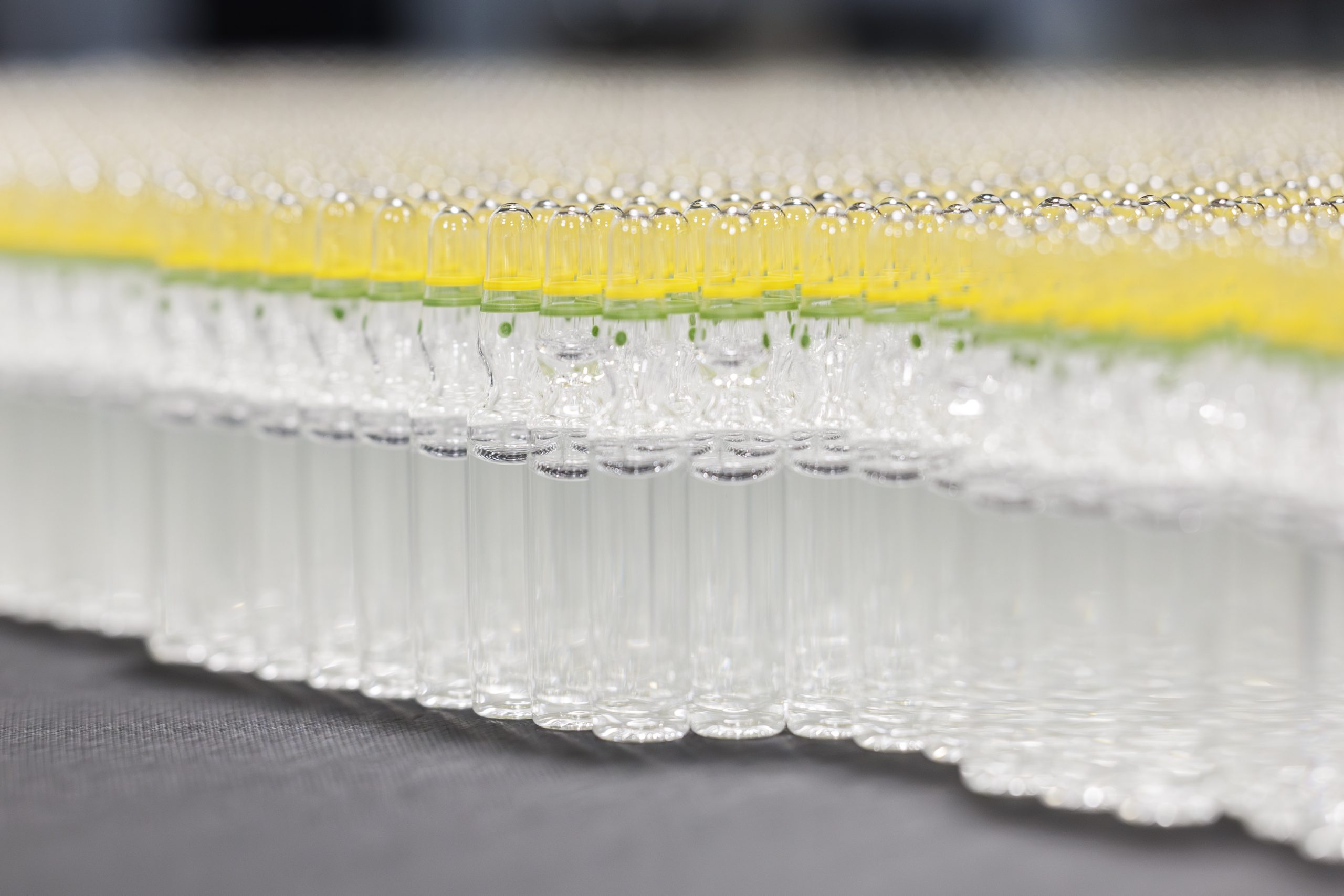

La première étape du processus de production consiste à réaliser une solution ou une suspension du principe actif pharmaceutique. Celle-ci est introduite dans les flacons ou les ampoules, sous une atmosphère d’azote pour prévenir toute contamination par des micro-organismes aérobies et pour s’assurer qu’elle ne réagisse pas avec l’oxygène de l’air.

Les contenants et les systèmes de fermeture sont tous propres à leur arrivée dans notre entrepôt, mais bien entendu, nous devons également les stériliser. Les flacons vides sont placés dans une machine à laver, où ils sont nettoyés par ultrasons. Nous les rinçons ensuite avec un gaz (généralement de l’air) puis avec de l’eau pour préparations injectables. Ils sont ensuite introduits dans un stérilisateur, où ils passent à une température de 300°C pendant 20 minutes. Cela détruira tous les microbes résiduels ou les endotoxines qui pourraient contaminer le produit.

Tout le remplissage est effectué dans une chambre de Classe A pour garantir la stérilité, et aucun opérateur humain n’est autorisé à entrer pendant le processus de remplissage. Si quelque chose ne va pas et qu’une intervention humaine est nécessaire, la production doit s’arrêter, et tout produit présent dans la zone devra être éliminé avant que la production ne reprenne.

Une fois le produit fermé, il n’y a plus de risque de contamination, et il passera par un autoclave pour une stérilisation terminale, si le produit est compatible avec un traitement thermique. L’étape suivante est une inspection visuelle, où nous recherchons de minuscules fissures ou défauts dans le verre, puis les étiquettes sont appliquées. La dernière étape est le conditionnement final, où les flacons sont placés dans des boîtes prêtes à être expédiées.

Capacités élargies

Nous fabriquons des suppositoires ainsi que des flacons en verre remplis pour injection. Le processus est étonnamment similaire – la principale différence est qu’au lieu de créer une solution ou une suspension du médicament dans l’eau, il est dans un milieu cireux qui fond lors de l’insertion. Il est ensuite rempli dans un moule à suppositoire plutôt que dans un flacon ou une ampoule.

Nous disposons également d’une gamme de capacités spéciales sur le site, telles que la capacité de travailler avec des médicaments contrôlés et des liquides hautement visqueux. Ces derniers nécessitent généralement que nous ralentissions la ligne, réduisant ainsi la capacité maximale de remplissage. Il y a des chambres froides pour les produits nécessitant une réfrigération, et nous enregistrons soigneusement le temps que les produits passent hors de la chambre froide pour des opérations telles que le conditionnement final et l’inspection visuelle.

Le produit final doit être complètement stérile, et c’est pourquoi une étape de stérilisation terminale est généralement incluse. Cependant, cela implique un traitement thermique, et toutes les molécules avec lesquelles nous travaillons ne sont pas stables à haute température.

Pour ces produits, nous devons utiliser des processus aseptiques tout au long du processus pour garantir que tout reste stérile dans le produit rempli. Une façon de procéder, si le produit est une solution plutôt qu’une suspension, est de filtrer la solution à travers des filtres avec de petites tailles de pores pour capturer tous les micro-organismes qui pourraient être présents, tout en permettant au produit de passer.

Capacité accrue

Deux nouvelles lignes sont actuellement en cours d’installation ici à Livron. L’une, une ligne de remplissage, est actuellement en phase de qualification, et nous espérons qu’elle sera pleinement opérationnelle d’ici le début de 2025. Pour commencer, nous remplirons sur les nouvelles lignes des produits qui seront stérilisés terminalement, car c’est plus rapide à mettre en place que le remplissage aseptique. La deuxième nouvelle ligne est destinée au conditionnement, et le plan est de l’installer en 2025.

Bien qu’elles fonctionnent selon les mêmes principes, les nouvelles machines sont beaucoup plus contrôlables que nos deux anciennes lignes de remplissage. Par exemple, sur les anciennes machines, la flamme devait être ajustée manuellement, mais sur les nouvelles, le débit de gaz peut être contrôlé électroniquement. Le plan est que les lignes fonctionneront en parallèle ; une fois les nouvelles lignes pleinement mises en service, nous prévoyons que les lignes plus anciennes se concentreront sur la stérilisation terminale.

Nous avons embauché huit nouveaux opérateurs, qui ont reçu une formation de Syntegon, le fabricant de la machine de remplissage, et ils seront capables d’effectuer de multiples fonctions pour maximiser notre flexibilité. L’équipe travaillera sur une base de deux équipes, au moins pour commencer, et sera donc opérationnelle pendant 16 heures par jour. En une seule journée, une fois que la nouvelle ligne sera pleinement opérationnelle, nous viserons à remplir 100 000 flacons par jour, si aucun changement de produit n’est nécessaire, avec les lignes opérationnelles 24 heures sur 24, 5 jours par semaine.

L’un de nos objectifs pour 2025 est de travailler sur le changement de série, pour le rendre plus efficace. Nous avons également commencé une réunion régulière, rassemblant toutes les fonctions telles que la qualité, l’IT et la maintenance toutes les deux semaines, pour faire fonctionner tout plus harmonieusement.

Nous investissons également massivement dans la formation des opérateurs du futur. En regardant 40 ans en arrière, il était beaucoup plus facile de recruter des personnes pour travailler dans l’usine car les opérations étaient généralement plus simples et nécessitaient beaucoup moins de formation. Aujourd’hui, les complexités de la fabrication pharmaceutique moderne signifient que vous ne pouvez pas simplement déplacer quelqu’un d’un domaine à un autre sans investir dans la formation aux compétences spécifiques requises pour le nouveau rôle.

Bien entendu, en tant qu’entreprise réglementée, il faut du temps pour apporter des changements et des améliorations dans les installations de fabrication pharmaceutique. Si vous ne respectez pas les règles, il n’y a pas d’activité. Mais en suivant les règles, le produit peut être fabriqué en toute sécurité, répondant aux besoins du client et du patient.